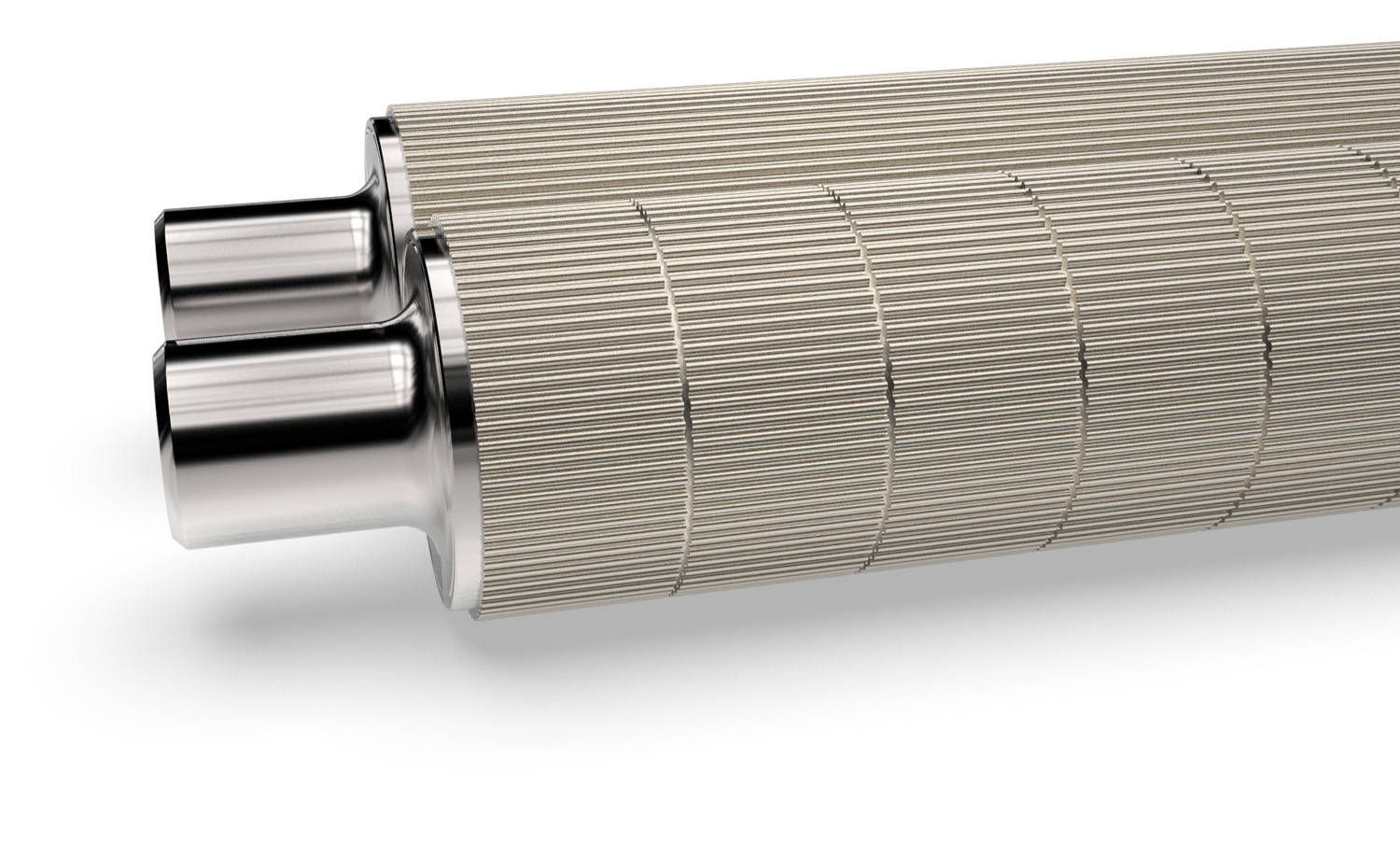

Валки для гофрирования картона могут иметь длину несколько метров, они придают заданную кривизну бумаге и прижимают ее к поверхностному слою при склейке. Используя цилиндрический валик для нанесения клея, клей наносится на верхушки гофрированной бумаги, наматываемой на гофрирующие валки. Верхушки касаются клеевого слоя на валике, погружаются в клей заданным образом и забирают определенное количество клея для последующего склеивания. Количество забираемого клея настраивается изменением расстояния между клеевым валиком и гофрирующим валком, это расстояние называется клеевым зазором.

Гофрирующие валки с цилиндрической измерительной поверхностью для измерений зазора (зазора между роликами)

Для процесса склеивания гофрированной бумаги и поверхностного слоя требуется высокая температура, поэтому гофрирующие валки нагреваются выше 120°C.

Чтобы обеспечить постоянную толщину клеевого слоя, зазор между валками должен точно контролироваться в зависимости от многих параметров, таких как скорость вращения валков или тип используемой бумаги. Если между слоями бумаги попадает слишком много клея, время отвердевания значительно увеличивается, если нанесено слишком мало клея, падает прочность клеевого соединения.

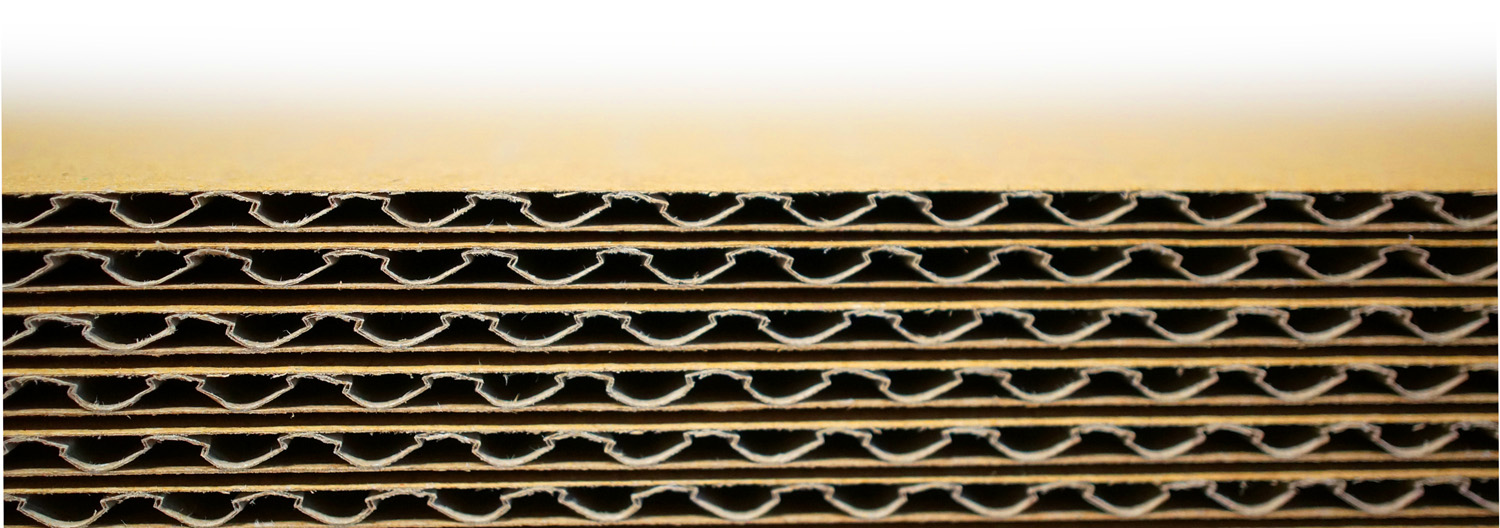

Картон из гофрированной бумаги и поверхностных слоев

С использованием вихретоковых датчиков, зазор между валками вв процессе производства измеряется с высокой точностью под управлением контроллера станка. Для этого два вихретоковых датчика устанавливаются по концам валка для измерения расстояния бесконтактным способом на цилиндрической поверхности с микронной точностью и высокой скоростью. Благодаря использованию двух датчиков по концам валка может поределяться и корректироваться угловая ошибка или наклонное положение между валками. Кроме того, прямые измерения на цилиндрической поверхности валков компенсируют тепловое расширение всей системы. Измерения на приводах регулировки положения валков были бы слишком неточными.

Специально для этой задачи компания eddylab производит вихретоковые датчики, надежно работающие в условиях повышенных температур,вибраций и химических загрязнений. 2-х канальная электроника монтируется в герметичном алюминиевом корпусе со степенью защиты IP68, так что циклы чистки не вредять измерительной системе. Оборудование производится компанией eddylab в городе Оттерфинг недалеко от Мюнхена - немецкое производство и качество.

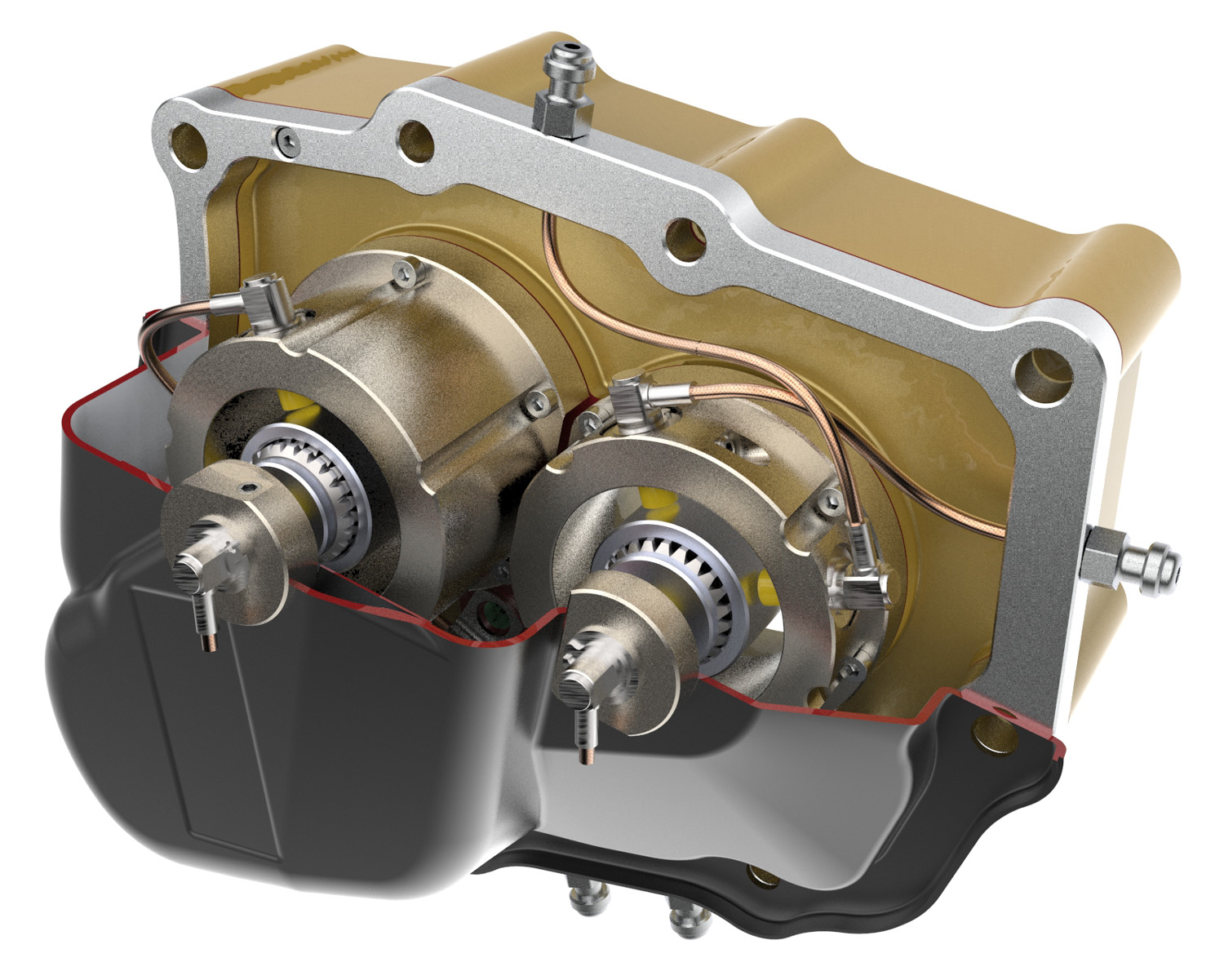

На испытательных стендах коробки передач подвергаются различным условиям нагружения, чтобы в дальнейшем в процессе эксплуатации не возникало проблем. В том числе испытания на долговечность в нормальных условиях по параметрам, таким как крутящий момент, скорость двигателя, температура и т.п. Инженерам также необходимы данные, как ведет себя трансмиссия в условиях нерасчетных нагрузок, например, при включении неправильной передачи на высокой скорости, соскальзывание ноги с педали сцепления при старте на высокой скорости вращения двигателя или появление экстремальных пиковых значений крутящего момента вследствие резких изменений скорости, например, в ралли при прыжке через препятствие. В отличие от нормальной эксплуатации, нерасчетные нагрузки приводят к пиковым значениям крутящего момента, во много раз превышающим номинальный крутящий момент двигателя. Избыточные крутильные нагрузки на главный вал и вспомогательные валы приводят к изгибу валов. Подшипники подвергаются чрезмерным нагрузкам, которые в крайнем случае могут привести к остаточной деформации или разрушению.

При разработке трансмиссии, подобные экстремальные нагрузки учитываются и моделируются современными расчетными методами. Затем при реальных испытаниях на стенде результаты испытаний сравниваются с результатами расчетного моделирования. Поэтому на трансмиссии должны быть установлены датчики в определенных местах для измерений перемещений во всех направлениях (осевом и радиальном). Положения выбираются преимущественно в точках макисмальных ожидаемых перемещений. Используются датчики на основе вихретокового принципа, являющиеся идеальным выбором для этого типа измерений, поскольку они имеют очень высокую разрешающую способность и высокую динамик одновременно. Кроме того, они способны работать в экстремальных условиях коробки передач в масле, при высокой температуре и вибрациях и ударах без отказов. Датчики имеют малые размеры и устойчивые к температуре PTFE кабели, выводимые из коробки передач, и подключенные к электронике обработки сигналов. Электроника располагается на безопасном расстоянии нескольких метров от объекта испытаний.

Для определения минимального расстояния от датчика до поверхности объекта, используются значения по результатам численного моделирования во избежание задевания объекта за датчик. В случае синусоидальных перемещений, датчик должен устанавливаться на расстоянии половины диапазона измерений. Максимальные смещения могут происходить на косозубых шестернях. Для определения несоосности и как следствие биения, 2 вихретоковых датчика устанавливаются в радиальных направлениях со смещением на 90 градусов. Два других датчика устанавливаются для измерений осевого перемещения шестерни. Кабели вихретоковых датчиков пропускаются сквозь крышку наружу через уплотнения.

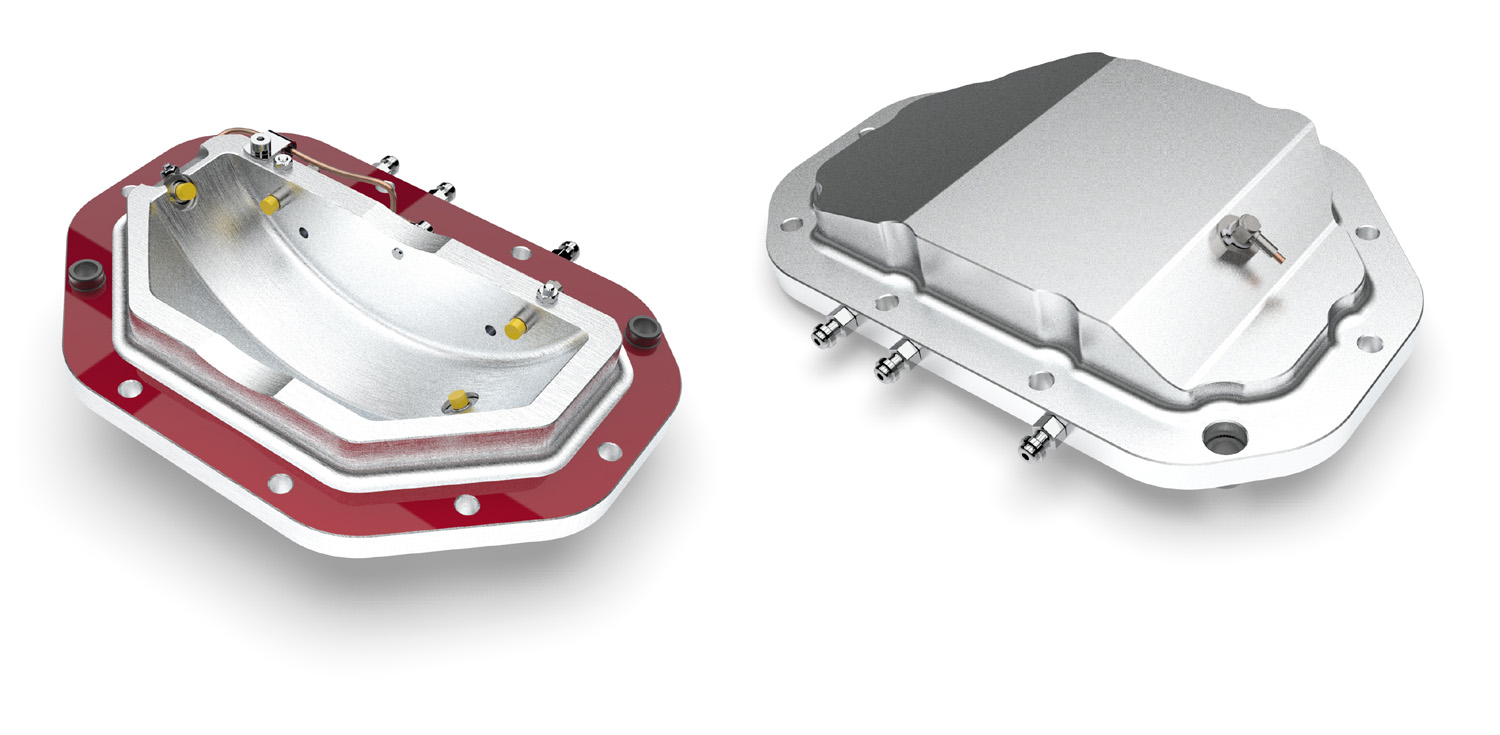

Редуктор с установленными вихретоковыми датчиками (крышка снята)

Для адаптации испытательного стенда и установки датчиков окоро шестерни используется фрезерованная алюминиевая крышка вместо станлартной для снижения уровня вибраций крепления датчиков. Все датчики легко устанавливаются в эту крышку, вся система (крышка+датчики) может монтироваться как единая сборочная единица на объект испытаний и далее на стенд. Вихретоковые датчики установлены в специальных приспособлениях, обеспечивающих фиксацию в переменном осевом направлении для регулировки зазора.

Специальная крышка редуктора с установленными вихретоковыми датчиками

Специальная крышка редуктора с установленными вихретоковыми датчиками

Выступающие концы ведущего и ведомого валов редуктора оборудуются комплектом для установки датчиков. Датчики имеют доступ снаружи с кольцевыми уплотнениями. Для получения однородной непрерывной поверхности для вихретоковых измерений, механизмы оборудуются измерительными рукавами для радиальных измерений и пластинами для осевых измерений.

Вид на валы редуктора с полным комплектом вихретоковых датчиков

Вид на валы редуктора с полным комплектом вихретоковых датчиков

В дополнение к проставке для увеличения расстояния и большего свободного места для датчиков и крепежа, измерительный комплект включает две цилиндрические втулки для крепления датчиков, устанавливаемых на корпус редуктора через различные концы валов. Каждая втулка имеет крепления для двух датчиков, расположенных под углом 90 градусов, для измерений радиальных перемещений. Осевое перемещение валов редуктора измеряется датчиками, вмонтированными в каждую торцевую поверхность.

Измерительный комплект с датчиками, втулками, измерительными поверхностями и проставкой

Современные турбокомпрессоры представляют очень сложные системы. Современная тенденция проектирования подшипников турборотора состоит в использовании шариковых подшипников совместно с пленочным демпфером сжатия. Роторы в этих машинах имеют очень гибкие валы с двойными шариковыми подшипниками и дополнительным демпфирующим масляным слоем (пленка сжатия) между внешним кольцом шарикоподшипника и корпусом турбокомпрессора. Внешнее кольцо шарикоподшипника не фиксируется в корпусе как обычно. Оно может перемещаться в радиальном направлении в слое масла аналогично смазанным маслом втулочным подшипникам с гидродинамическим масляным клином. Амплитуда колебаний турборотора демпфируется. Вал вращается с очень высокой скоростью 300 000 об/мин. Собственная резонансная частота ротора превышается, т.е. скорость является сверхкритической, вал турбины вращается вокруг своего центра масс. В результате получается очень сложная динамика системы. Кроме того, разбаланс и аэродинамические усилия влияют на диски турбины и компрессора, гидродинамические усилия создаются в подшипниках турбокомпрессора.

Вихретоковые датчики измеряют положение турборотора с пленкой сжатия

Для проектирования зазора пленочного демпера сжатия, важно измерить фактическое перемещение и амплитуду вибрации ротора турбины на различных скоростях на испытательном стенде и предусмотреть необходимый запас по зазору на основе результатов измерений. Если размеры зазора между корпусом и лопатками слишком малы, может произойти задевание лопаток за корпус с последующим неизбежным разрушением. Если зазор слишком велик, будет происходить утечка воздуха через зазор с ростом потерь давления и снижением эффективности наддува.

Заполненный маслом демпфер (светлый красный) и керамические вихретоковые датчики

Используемые вихретоковые датчики серии CM имеют малые размеры и дополнительно экранированы для сокращения влияния окружающего металла (конструкция с фокусированным полем). Миниатюрные датчики не требуют дополнительных вырезов в месте установки и могут непосредственно монтироваться в корпус в условиях высокого давления и температуры. Обычные вихретоковые датчики аналогичных размеров монтируются на удалении от токопроводящих материалов вокруг головки датчика. Однако, это оказало бы негативное влияние на гидродинамические свойства масляного демпфера. При использовании датчиков eddylab серии CM, эти вырезы могут быть полностью устранены. Это достигается путем использования керамики из оксида циркония в качестве материала корпуса и фокусирующих поле ферритных компонентов в конструкции измерительной катушки головки датчика.

Сравнение установки, слева полностью закрытая, справа обычная с вырезом.

Измерения проводятся на стенде с общим количеством 8 датчиков на каждом по 2 датчика по осям x- и y- в 4 различных слоях для полной записи вибрации вала и перемещений. Дополнительный датчик устанавливается для определения осевого перемещения вала. Турбокомпрессор приводится в действие от большого баллона со сжатым воздухом. Вихретоковые датчики используются для определения положения ротора турбины на скорости до 300 000 об/мин с погрешностью 1 микрон.

При работе фрезерного шпинделя, имеются отклонения по оси Z, влияющие на точность механической обработки деталей. Шпиндель удлиняется, точка на инструменте смещается по оси Z, что происходит при изменении температуры шпинделя в процессе работы. Если шпиндель работает на различных скоростях, различная величина смазочного зазора в подшипнике приводит к смещению шпинделя. Центробежные силы оказывают минимальное влияние на диаметр и также влияют на положение по оси Z. Эти изменения именуются удлинением шпинделя. Для минимизации отклонений имеющий высокое разрешение датчик монтируется на носовом механизме шпинделя и бесконтактно измеряет расстояние.

Фрезерный шпиндель с датчиком для компенсации удлинения шпинделя (линейное расширение)

Если имеется изменение длины шпинделя, и это влияет на положение по оси Z, выходной сигнал вихретокового датчика меняется. Сигнал используется в контроллере станка для компенсации удлинения шпинделя. Измерительная система состоит из вихретокового датчика, подключенного к аналоговому или цифровому модулю электроники. Электроника AX имеет аналоговый выход. Преимуществом аналоговой электроники является малый размер корпуса и возможность установить электроника на или внутри шпинделя. В другом варианте можно использовать цифровую электронику TX. Диапазон измерений датчиков составляет около 0,5 мм с разрешением 50 нм, СОЖ не оказывает влияние на датчик. Для специальных конструкций шпинделя eddylab поставляет модификации на заказ.